机械及机电工程系助理教授

下一代焊接技术

今天焊接研究和行业中最重要的一些主题调查

大多数专家认为焊接是一项成熟的技术。然而,在过去的20年里,在开发加入新的高强度材料的新技术、集成智能自动化以及将各种焊接工艺应用于增材制造(AM)方面取得了相当大的进展。调查研究和工业部门的趋势,提供了一些观点,哪里可能有不断增长的创新知识差距,以及未来的焊工和工程师的潜在技能差距。

热点话题

2012年,国际焊接研究所(IIW)对全球60多名专家进行了调查,以确定在焊接中产生最大影响的创新[1]。它涉及与新材料相关的持续挑战及其可焊性。一些新技术所示为生长区域是机器人,电子束,激光,混合激光,摩擦搅拌和磁脉冲焊接。发表的文献自2013年以来,直到2018年表明,这些继续成为科学研究的热按钮主题。例如,在此期间,前10个最引用的纸张,其显示“焊接”作为主题[2-11]所有涉及激光,电子束或摩擦搅拌过程;然而,其中八篇这些论文将这些方法应用于金属组分的AM或3-D印刷。这并不令人惊讶,因为私人和私营部门的投资速度令人惊讶,针对AM研究,以实现大型金属部件和结构的印刷。

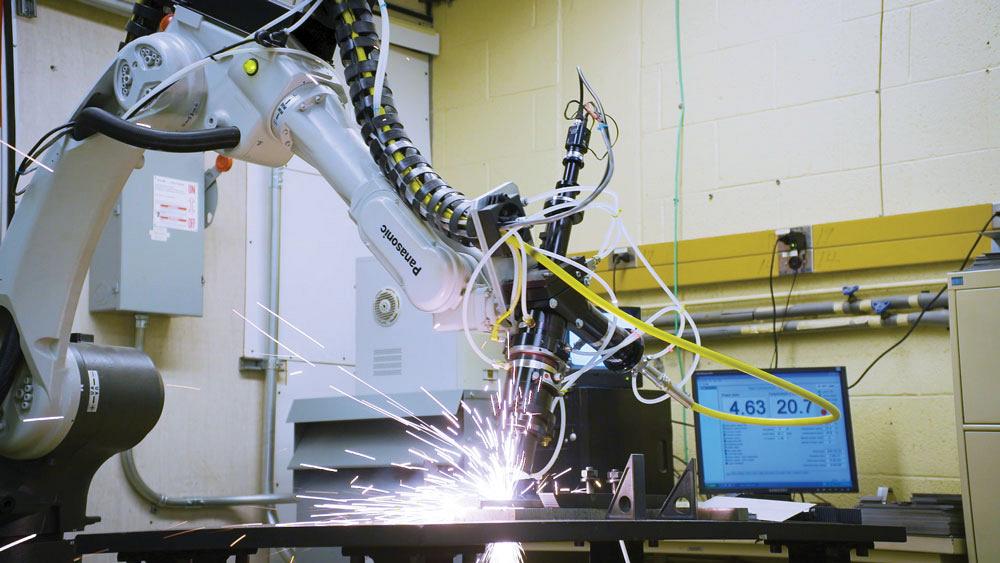

尽管基于激光加热粉末床的商业系统已经在许多行业中使用,但线弧AM[12]只是刚刚开始获得制造业的认可。该工艺最引人注目的应用之一是MX3D[13]使用机器人气体金属电弧焊制作的人行桥。虽然这个例子是一个令人印象深刻的一次性展示品,但该技术被认为是一个经济上可行的其他大型部件,如海军螺旋桨;事实上,一个直径1.35米,质量400公斤的螺旋桨已经被3d打印出来了。预计其他应用也将进入市场,这需要熟练的工人将焊接知识与机器人自动化和反馈控制结合起来。更先进的系统使用电子束热源,通过闭环几何控制[15]来沉积金属,其中一些现在正在加拿大的AM服务提供商[16]安装。

最近,摩擦搅拌焊接已经适用于促进材料的沉积[17];这在构建速率和材料特性方面提供了一些独特的优势。通过本田和马自达在汽车行业中商业采用摩擦搅拌焊接,用于诸如不同的铝与钢加入的应用[18]。摩擦搅拌焊接的应用很可能在汽车部门中扩展以构建电动车辆[19],其中电池托盘的焊接通常涉及几种挤出的和形成的铝部件,在焊接期间必须气密地密封。

CoCrFeNiMn是最近通过搅拌摩擦焊接加入的最奇异的材料之一,它是一种高熵合金,可以达到600 MPa以上的强度,同时应变断裂超过60%[20]。这些高熵合金由于其综合性能和在航空航天应用或能源应用中替代高档钢和钛合金的潜力,在过去几年中吸引了相当多的注意,因为这些应用需要硬质涂层材料。

推动激光焊接的范围

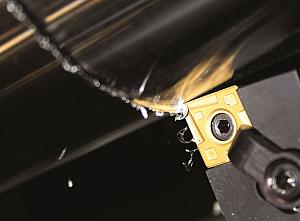

就更传统的连接应用而言,制造技术的进步持续降低了高功率激光源的成本,同时也提高了它们的质量。据报道,在实验室中,激光焊接功率可达100千瓦,可以在单道焊[21]中焊接50毫米以上的钢材。然而,用这种高功率激光光源实现高穿透深度的难度越来越大。一个人通常可以实现大约1毫米的渗透每千瓦,而超过20千瓦,这减少到约0.5毫米每千瓦,因为能源效率的损失。对这种高功率激光器的熔深控制至关重要,该技术开发了一种高速反馈系统来监测和控制[22]焊接激光小孔的熔深。

为了焊接较低功率的厚部分,已经证明了诸如混合焊接[23]和激光扫描或高速振荡[24]的技术作为降低许多专业应用所需电力的方法。混合激光电弧焊接的使用增加了激光焊接的能力,用于较厚的材料,但由于添加的变量,例如送丝速度和电弧电流,电弧支架距离,割炬角度,并且屏蔽气体选择[25]。

在造船业中实现了混合激光焊接以减少热量输入和降低热失真的益处[26],这导致在过去二十年中在欧洲的许多造船厂中部署了这项技术。这是一个逻辑的利基应用,因为在海军应用中的结构通常由大面板组成,其容易失真,并且校正这些失真传统上占人工劳动力成本的显着比例。

降低扭曲也是汽车行业的主要要求,这使得混合激光弧焊是加入汽车体结构和钎焊屋顶板中的高强度薄板的流行选择。在汽车日期中使用激光器返回1976年福特·托尔蒂诺,其中二氧化碳激光器用于加入身体面板;然而,在1985年在BMW 3系列中的屋顶使用激光焊接之前,不会发生大规模的生产[27]。自2007年以来,汽车工业已广泛采用远程激光焊接[28],其中激光器扫描比机器人臂的行程快得多。该技术已经开始移动传统的阻力点焊接方法,了解需要更高的生产率[29],因为小圆形或C形激光焊接可以提供可比的强度。这些扫描策略也已用于激光缝焊,其中在圆形或织造型材中振荡可以减少铝中的缺陷或促进材料的异种连接[30]。

考虑到汽车中的许多钢材现在的强度范围为980至1,500 MPa,激光器提供的高能量和快速焊接速度可以避免这些材料中的热影响区域的劣化。然而,在使用厚度材料的其他行业中,避免这种软化,同时在新的高强度钢中满足韧性要求,仍然超过1,200 MPa仍然是一个挑战[31]。自动激光器和激光热线辅助工艺应用于日本大型结构应用的应用,从2014年以来部署了这些方法[32]。这些应用具有相当大的疲劳需求,激光热线辅助焊接能够控制圆角脚趾几何形状的几何形状的新能力[33],这是一种主要的优势,因为这种形状对疲劳裂纹引发有直接影响。

实时反馈和监控

在机器人技术、传感和信号处理方面的其他成本降低已经使自动化接缝跟踪(通过电弧或使用外部激光器)等功能实现了20多年[34,35]。传感器和处理能力的小型化使新的功能成为可能,例如使用增强现实[36]和实时监控的培训系统,为焊工提供他们的行驶速度或潜在缺陷形成[37]的反馈。

最近的热敏摄像机的进展也驱动了传感器的成本,同时还增加了对工业应用的鲁棒性。已经开发了商业系统,其使热监测[38,39]甚至使用基于高温计感测技术的热反馈来适应焊接控制[40,41]。与热成像并联,用于传统图像监测的高动态成像的进步使得焊接过程的更可靠和清晰的观察,并允许一个挑战区域运营商无法直接访问。[42]。

随着传感技术的不断创新,数据处理和存储成为一个挑战。存储对于监控应用程序变得很重要;这就是质量控制机会变得相当有吸引力的地方。例如,在监测热信号的情况下,可以协调随后在生产中使用的无损检测设备,只检查热轮廓偏离设定值的区域。随着我们开始工业4.0革命,所有涉及到的系统变得越来越互联,结合视觉、热和电信号监测,将出现检测缺陷的新能力。

但是,不要指望所有手动焊接过时;我们仍远远无法替换与自动化的最不重复的焊接操作。然而,传感的这些进步仍然可能在这一领域产生影响。例如,焊工头盔上的小型化光谱仪可能表明焊接金属或屏蔽气体的组成已经改变。该信号可以通过监视其割炬位置的增强现实显示器中继到它们[43]。目前正在开发或已经部署的新焊接技术明确开辟了一项实质性的创新领域。

Adrian Gerlich是Waterloo大学机械和机电一体化工程系的副教授(agerlich@uwaterloo.ca)。

引用:

- C. Smallbone,M. Kocak,IIW白皮书,通过最佳使用和焊接和加入技术的创新提高全球生活质量“,2014年国际焊接研究所

- 卡特,卢克n;马丁克里斯托弗;威瑟斯,菲利普j .;Attallah, Moataz M(2014)激光扫描策略的影响在SLM料层晶粒结构和开裂行为制造超耐热不锈钢、镍合金和化合物的杂志,615年,338 - 347

- Dehoff,R. R .;Kirka,M. M .;Sames,W. J ;;Bilheux,H ;;Tremsin,A.S ;;Lowe,L. E .;Babu,S.,(2015)现场通过电子束添加剂制造,材料科学和技术,31(8),931-938

- 刘,y . j .;李,s . j .;王,h·l·;侯,w·t·;, y l;杨,r;Sercombe t b;张丽春,(2016)电子束熔炼和选择性激光熔炼制备β型钛多孔结构的组织、缺陷和力学行为,材料学报,113,56-67

- 威廉姆斯,s . w .;玛蒂娜,f;艾迪生,a . c;叮,j .;Pardal g;(2016)电弧增材制造,材料科学与技术,32(7),641-647

- 王,朱宁;帕尔默,托德A。贝塞,艾莉森M.,(2016)加工参数对奥氏体不锈钢304L微观结构和拉伸性能的影响,通过定向能量沉积添加剂制造,acta Metormia,110,226-235

- 鑫,Renlong;郭,长发;徐,Zeren;刘,国栋;小徐黄;刘青,(2014)镁合金板材轧制过程中长{10-12}孪带的特性,材料科学与工程,74,96-99

- 聂氏;ojo,O. a .;李,朱府,(2014)激光添加剂在镍基超合金,Acta Materialia,77,85-95的激光添加剂制造过程中的数值模拟

- 新罕布兰德兰的raghavan;德霍夫,瑞安;帕南娜,斯拉那人;Simunovic,Srdjan;Kirka,Michael;特纳,约翰;卡尔森,尼尔;Babu,Sudarsanam S.,(2016)传热和过程参数对电子束添加剂制造中IN718粒度形态的数值模拟及工艺参数的影响,Acta Metermia,112,303-314

- Sahraeinejad,S .;伊扎迪,H;Haghshenas,M。;Gerlich,A。P.,(2015)用不同粒子和加工参数的摩擦搅拌加工制造金属基质复合材料,材料科学和工程A,626,505-513

- ipekoglu,guven;CAM,GUREL(2014)初始调味条件的影响和焊接热处理对AA7075和AA6061铝合金不同摩擦焊接接头的性能,冶金和材料交易A,45A(7),3074-3087

- http://www.norsktitanium.no/en/news/~ /media/norsktitanium/titanidum%20day%20presentations/paul%20colegrove%20cranfield%20additive%20manufacture.ashx.

- https://mx3d.com/

- https://www.valkwelding.com/en/news/first-3d-printed-ship-propeller

- http://www.sciaky.com/

- https://burloaktech.com/

- http://meldmanufacturing.com/additive-manufacturing/

- https://www.caranddriver.com/features/two-metals-enter-one-metal-leaves-the-miracle-of-friction-stir-welding-tech-dept.

- https://eleleltek.co/2016/02/24/apple-alloy-expert-tesla-spacex/?preview_id=11254

- Shaysultanov, D., Stepanov, N., Malopheyev, S., Vysotskiy, I., Sanin, V., Mironov, S.,…& Zherebtsov, S.(2018)。сarbon-doped CoCrFeNiMn高熵合金的搅拌摩擦焊。材料表征,145,353 -361。

- Nielsen,S. E.(2015)。高功率激光混合焊接挑战和观点。物理程序,78,24-34。

- http://www.laserdepth.com/

- Wahba,M.,Mizutani,M.,&Katayama,S。(2016)。单通混合激光电弧焊接为25毫米厚方槽对接接头。材料与设计,97,1-6。

- oakachai,W.,Koei,H.,Motomichi,Y.,Kenji,S.,Kota,K.,Tadakazu,T.,...&Syoko,T.(2015)。采用热线激光焊接法,PROP,钢板垂直焊接期间焊接现象。日本焊接协会,33(2),143s-147s。

- Atabaki,M. M.,Yazdian,N.,&Kovacevic,R。(2018)。厚高强度钢的混合激光/电弧焊接不同的配置。制造业的进展,6(2),176-188。

- Kristensen,J. K.(2009)。混合激光弧焊的造船应用现状。NOLAMP12,1-13的诉讼程序。

- https://www.industrial-lasers.com/articles/print/volume-30/issue-3/departments/my-view/five-decades-of-laser-light-in-automotive.html.

- https://www.industrial-lasers.com/articles/print/volume-26/issue-5/features/remote-laser-welding-in-automotive-production.html.

- https://rts.i-car.com/collision-repair-news/new-welding-methods-for-toyota-克鲁斯

- https://www.ipgphotonics.com/en/products/beam-delivery/process-heads/welding/d50-wobble-and-seam-tracking-head.

- Kurc-Lisiecka,A.,Piwnik,J.,&Lisiecki,A.(2017)。激光焊接新级先进的高强度钢斯特伦克隆1100mc。冶金和材料档案,62(3),1651-1657。

- https://www.firjan.org.br/lumis/portal/file/fileDownload.jsp?fileId=2C908CEC48AE0F120148E6D6409E3F4A

- Kadoi, K., Shinozaki, K., Yamamoto, M., Owaki, K., Inose, K., & Takayanagi, D.(2011)。开发高效/高质量的热线激光角焊工艺。日本焊接学会季刊29(3),62s-65s。

- 剑明涛和P.Venck,“通过机器人气金属弧焊的弧线跟踪评估反馈变量,”1999年IEEE机器人和自动化国际会议(猫。No.99Ch3628C),底特律,MI,USA,1999,pp。3050-3052 Vol.4。

- https://www.robotics.org/filesdowload.cfm?dl=scherler.pdf.pdf.

- https://www.millerwelds.com/about/news-releases/new-aummented-reality-welding-system- from-miller-delivers-real-time-fedback.

- 黄楠,陈士林,张勇,“钨极气体保护焊过程中机械辅助的手动火炬操作”,2015年IEEE国际先进智能机电一体化会议,Busan, 2015, pp. 1478-1483。

- https://www.sensortherm.de/en/laserapplication

- https://hks-prozesstechnik.de/en/automated-welding/

- T. Springer和A. Welch,(1993)激光容器焊接期间的温度控制,AppL。选择。32,517-525

- Papacharalampopoulosa, A., Stavropoulosa, P., & Stavridisa, J.(2017)。热过程的自适应控制:激光焊接和增材制造范式。

- https://www.roadtovr.com/augmented-reality-welding-mask/