你可以剪切它,但你可以焊接吗?

等离子切割与正确的气体和焊枪设置使工作更容易

- 通过Geoffrey Putnam.那蒂埃里雷诺,Nekhleh Hussare

- 2010年1月1日

- 文章

- 焊接

- 加入讨论

从电极表面的产生到工件的等离子体弧中发生了很多。在许多其他因素中,等离子体形成气体及其周围的屏蔽材料,是气体或液体,在最终的切割质量中起主要作用。

高质量的切割的特点是低斜角(理想地在0到1度之间),没有底部渣滓,没有顶部边缘圆形,最小的热影响区域(HAZ),以及光滑的切割面。切割边缘平滑度可以受等离子弧柱的稳定性影响,部分到焊炬设计,以及切割台或机器人的精度。此外,最佳切割质量需要适当的割炬高度以产生最小的斜角。

所有的等离子切割都有一个最佳的切割速度窗口,可以产生无渣切割。如果火炬走得更快,斜角增加,最终导致高速浮渣粘在切割的底部,很难磨掉。如果火炬移动太慢,过程中会产生低速浮渣,这些浮渣较厚,多孔,易于清除。但是缓慢的速度也使更多的热量进入材料,导致更大的热影响区和顶部边缘的圆角。

任何粗糙或化学污染的切削刃都可能给焊机造成问题。为了确保焊缝的完整性,他可能需要考虑其他程序,如磨削;选择填充金属;或者移动速度的变化。大量的磨削可以产生一个用于短路气体金属电弧焊的表面,但如果没有这样的磨削,转移模式可能会有问题,因为它允许熔池中的液体迅速冻结,并可能捕获污染物,如氮气。产生较慢冻结焊池的焊接工艺,如埋弧焊或焊剂芯弧焊,会使更多的污染物排出气体。

选择最佳切割气体

在20世纪70年代,氮-水结合的等离子切割碳钢板因其可靠性和通用性而优于氧等离子切割。氮气-水注入可以有效地切割任何金属。氮污染的切割面对后续焊接有害,这被认为是等离子工艺提高速度和当时最佳可行解决方案的折衷。

然而,在大量的焊接准备上花费的时间可以很容易地消除更快的等离子切割所带来的任何好处。换句话说,如果产生的切割面不能有效焊接,那么等离子体切割的速度有多快就无关紧要了。然而,在氧等离子切割方面已经有了重大的突破,事实上,这是非常重要的,今天它是碳钢加工的选择过程。

碳钢:为什么氧气最好

当用氮等离子体切割碳钢时,氮被吸收到母材的切割表面;同样地,用氧等离子体切割会留下氧气。然而,氮的化学活性不如氧。氧更容易与硅、铝、锰等一系列元素发生反应,这些元素可以通过填充材料、保护气体或助熔剂中的合金元素供应到焊缝区。因此,氮气更有可能留在焊接区。这可能会导致晶界上的氮离子孤岛以及焊缝中的气孔,这使得有必要通过机械手段进一步准备切割表面,如磨削或加工。

等离子切割碳素钢与车间空气可能更糟糕的焊接。根据研究,在高温等离子弧中,周围空气中的氧和氮分子之间会发生协同作用。1发现空气等离子体将氮气吸收增加到切割表面,同时将钢的铁含量降低到HAZ中,可能留下更敏感的削减面。在考虑准备焊接的切割表面和可能导致焊缝机械性能变化的表面不连续性的可能性不连续性所需的额外时间,使用商店空气保存的金额可能会变得无关。

氧等离子体切割碳钢导致更好的切割质量:速度较高,斜角(正方形),较少切割面粗糙度,较大的无污水窗口,较薄的HAZ和更焊接的切割表面,可以降低焊接型切割表面更大缺陷在结构中有害。

除了大幅减少切割表面中的氮化物之外,氧也会减少粘附在切割过程中粘附到材料的渣滓。使用碳钢,氧气放热与液态金属中的铁反应,产生氧化铁。反应释放出额外的能量,使液态金属甚至更热,粘稠的液体。这有利于等离子射流去除液态金属,留下底部没有渣滓的清洁切割边缘。

当氮气工作:不锈钢和铝

这并不意味着氮等离子体气体永远不会有效。没有铁的金属,如铝或非不反应的铁合金,如不锈钢,从氧等离子体切割中没有受益。对于铝,氧气可以导致切割中的重氧化物。

由于没有铁氧反应,等离子切割这些金属完全依赖于从等离子弧到工件的热量传递。在这些材料中,氩-氢等离子体气体由于具有高导热性而表现良好。更好的导热性意味着更多的热量可以从电弧传递到金属。一种常见的混合物H35含有35%的氢气。为了限制在薄材料中的热量输入,混合物的氢含量可以低到体积的5%。

因为氩气弧的导热率较高,所以电弧更加热量,其诱导等离子体弧合同,使其增加其核心温度以抵消能量损失。当然,这种弧需要更高的力量来维持。

但氩气不是铝和不锈钢切割的唯一替代品。采用右割炬设计,当等离子体切割铝和不锈钢材料随后的焊接时,氮气注入,比其他气体便宜。

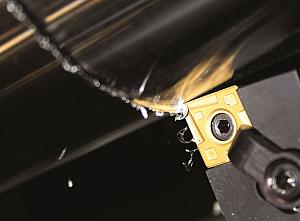

该过程涉及由氮气包围的电极,其被电弧加热以形成等离子体。所得到的等离子弧离开喷嘴,并且径向防水罩撞击。在等离子体界面处形成蒸汽帘,其屏蔽来自大气的等离子体并冷却等离子体的周边。使用先前为H35解释的相同机制,这将等离子体羽流直径缩小并将能量朝向等离子体的内核集中。热内核有效地液化并将熔融金属输出切割底部(见图1)。

最近的一项研究测试了1/4英寸。304不锈钢和铝5052-H2。2该研究涉及与氮气(n)用氮气切割这些金属中的每一个2/H2o)组合,然后自松(不使用填充金属)用气体钨弧过程焊接它们(见图2和图3)。在焊接接头上进行机械和冶金试验,包括拉伸应力和弯曲。切割后,使用扫描螺旋螺旋螺旋螺旋螺旋微分分析(SAM)测量氮含量。实际上,切割面内没有发现氮素夹杂物。

氮气等离子体切割中的两个因素可能有助于产生这种平滑的切口。一个,这个过程非常快;如图2所示,与常规等离子体喷射相比,等离子体边缘与常规等离子体喷射相比,由于水,这具有淬火效果,导致底座金属中的非常窄的Haz。

更高的密度,切割更好

等离子体切割的目标是在激光切割中,可以获得最高能量的能量,以有效地渗透板。对于所有等离子体过程,收缩和稳定化通过小喷嘴直径与等离子体形成气体的旋转运动结合来实现。根据工艺变化,可以使用水作为屏蔽材料来实现进一步的收缩。

其他机构可用于限制和稳定电弧,例如具有高导热率的弧形的材料,以疏散由收缩弧,甚至强烈磁场辐射的热量。然而,目前,这种系统的成本将抵消削减质量和速度的任何增益。

今天的高清等离子系统显示了许多好处,特别是1/4英寸板。和厚。使用哪种切割技术取决于应用需求。但如果有合适的气体混合物,再加上合适的焊枪设计,等离子切割系统就可以快速进行清洁切割,这也让焊工的工作变得更容易。

Thierry Renault博士是主要电弧工艺工程师,Geoffrey Putnam是Thermadyne Industries Inc.的主要焊接工程助理,16052 Swingley Ridge Road, Suite 300, St. Louis, MO 63017, 636-728-3000,www.mermadyne.com.。Nakhleh Hussare Ph.D.是一个热等离子体研究员,为Thermnadyne和明尼苏达大学工作。

笔记

- 伊恩D.哈里斯,桥梁钢等离子切割,国家合作公路研究计划,报告384(华盛顿州,D.C.:国家学院出版社,1997年)。

- N.Hussary,G. Putnam,T. Renault,“选择焊接完整性的经济高效的等离子体削减过程”,在Famech®International&AWS焊接展,芝加哥,2007年11月11日至14日德国焊接展。